චීනයේ, තිරිංග තැටි සඳහා ද්රව්යමය සම්මතය HT250 වේ.HT යනු අළු වාත්තු යකඩ සහ 250 එහි ආතන්ය ශක්තිය නියෝජනය කරයි.සියල්ලට පසු, තිරිංග තැටිය භ්රමණය වන තිරිංග පෑඩ් මගින් නතර කර ඇති අතර, මෙම බලය ආතන්ය බලය වේ.

වාත්තු යකඩවල ඇති කාබන් බොහෝමයක් හෝ සම්පූර්ණයෙන් පවතින්නේ තද අළු අස්ථි බිඳීමක් සහ ඇතැම් යාන්ත්රික ගුණ ඇති නිදහස් තත්වයක ෆ්ලේක් ග්රැෆයිට් ආකාරයෙන්ය.චීන වාත්තු යකඩ සම්මතයේ දී, අපගේ තිරිංග තැටි ප්රධාන වශයෙන් HT250 සම්මතයේ භාවිතා වේ.

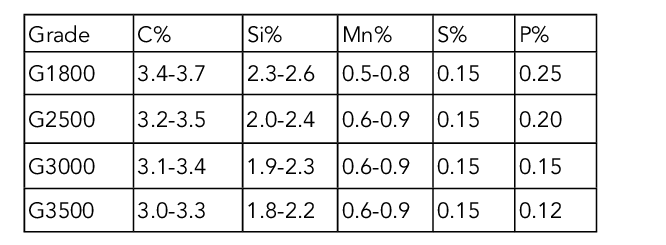

ඇමරිකානු තිරිංග තැටි ප්රධාන වශයෙන් G3000 ප්රමිතිය භාවිතා කරයි (ආතන්ය HT250 ට වඩා අඩුය, ඝර්ෂණය HT250 ට වඩා තරමක් හොඳය)

ජර්මානු තිරිංග තැටි පහත් අන්තයේ GG25 (HT250 ට සමාන) ප්රමිතිය, ඉහළ කෙළවරේ GG20 සම්මත සහ ඉහළින් GG20HC (මිශ්ර ලෝහ ඉහළ කාබන්) ප්රමිතිය භාවිතා කරයි.

පහත රූපයේ දැක්වෙන්නේ චීන HT250 ප්රමිතිය සහ G3000 ප්රමිතියයි.

එබැවින් මෙම අංග පහේ කාර්යභාරය කෙටියෙන් පැහැදිලි කරමු.

කාබන් C: ඝර්ෂණ හැකියාවේ ශක්තිය තීරණය කරයි.

සිලිකන් Si: තිරිංග තැටියේ ශක්තිය වැඩි කරයි.

මැංගනීස් Mn: තිරිංග තැටියේ දෘඪතාව වැඩි කරයි.

සල්ෆර් එස්: අඩු හානිකර ද්රව්ය, වඩා හොඳය.එය වාත්තු යකඩ කොටස්වල ප්ලාස්ටික් බව සහ බලපෑම් දෘඪතාව අඩු කරන අතර ආරක්ෂිත කාර්ය සාධනය අඩු කරනු ඇත.

පොස්පරස් O: අඩු හානිකර ද්රව්ය, වඩා හොඳය.එය වාත්තු යකඩවල කාබන් ද්රාව්යතාවයට බලපාන අතර ඝර්ෂණ ක්රියාකාරිත්වය අඩු කරයි.

මූලද්රව්ය පහ පැහැදිලි කිරීමෙන් පසු, තිරිංග තැටියේ සැබෑ ඝර්ෂණ ක්රියාකාරිත්වයට කාබන් ප්රමාණය බලපාන බවට ගැටළුවක් අපට පහසුවෙන් සොයාගත හැකිය.එවිට වැඩි කාබන් ස්වභාවිකව වඩා හොඳය!නමුත් වැඩි කාබන් ප්රමාණයක් ඇත්ත වශයෙන්ම වාත්තු කිරීම තිරිංග තැටියේ ශක්තිය සහ තද බව අඩු කරයි.ඉතින් මේ අනුපාතය අහම්බෙන් වෙනස් කරන්න පුළුවන් දෙයක් නෙවෙයි.මොකද අපේ රට විශාල බ්රේක් ඩිස්ක් නිෂ්පාදනය කරන රටක් වගේම ඇමරිකාවට ගොඩක් අපනයනය කරන රටක්.චීනයේ බොහෝ කර්මාන්තශාලා ඇත්ත වශයෙන්ම ඔවුන්ගේ තිරිංග තැටි සඳහා US G3000 ප්රමිතිය භාවිතා කරයි.ඇත්ත වශයෙන්ම, බොහෝ මුල් තිරිංග තැටි US G3000 ප්රමිතියෙන් දැඩි ලෙස ක්රියාත්මක වේ.තවද ස්වයංක්රීය කර්මාන්තශාලාවලට ලැබුණු නිෂ්පාදනවල කාබන් අන්තර්ගතය සහ අනෙකුත් ප්රධාන දත්ත පිළිබඳ යම් අධීක්ෂණයක් ද ඇත.පොදුවේ ගත් කල, මුල් නිෂ්පාදනවල කාබන් අන්තර්ගතය 3.2 කින් පමණ පාලනය වේ.

සාමාන්යයෙන් GG20HC හෝ HT200HC යනු ඉහළ කාබන් තිරිංග තැටි වේ, HC යනු ඉහළ කාබන් යන්නෙහි කෙටි යෙදුමයි.ඔබ තඹ, molybdenum, ක්රෝමියම් සහ අනෙකුත් මූලද්රව්ය එකතු නොකරන්නේ නම්, කාබන් 3.8 දක්වා ළඟා වූ පසු, ආතන්ය ශක්තිය ඉතා අඩු වනු ඇත.අස්ථි බිඳීමේ අවදානම නිෂ්පාදනය කිරීම පහසුය.මෙම තිරිංග තැටිවල පිරිවැය ඉතා ඉහළ වන අතර ඇඳුම් ප්රතිරෝධය සාපේක්ෂව දුර්වල වේ.එබැවින් ඒවා මෝටර් රථවල බහුලව භාවිතා නොවේ.එය එහි කෙටි ආයු කාලය ද නිසා ය, එබැවින් නව ඉහළ මට්ටමේ මෝටර් රථ තිරිංග තැටි මෑත වසරවල වැඩි වැඩියෙන් අඩු මිලට කාබන් සෙරමික් නිෂ්පාදන භාවිතා කිරීමට නැඹුරු විය.

අපට පෙනෙන පරිදි, දෛනික භාවිතය සඳහා සැබවින්ම සුදුසු තිරිංග තැටි අනිවාර්යයෙන්ම සම්මත අළු යකඩ තැටි වේ.මිශ්ර ලෝහ තැටි ඒවායේ අධික පිරිවැය නිසා ජනප්රිය කිරීම සඳහා සුදුසු නොවේ.එබැවින් ද්වන්ධ සටන නිර්මාණය කර ඇත්තේ 200-250 ආතන්ය අළු යකඩ නිෂ්පාදන පරාසයක ය.

මෙම පරාසය තුළ, අපට විවිධ ආකාරවලින් කාබන් අන්තර්ගතය සකස් කළ හැකිය, වැඩි කාබන්, ජ්යාමිතික වැඩිවීමේ ස්වභාවික පිරිවැය, අඩු කාබන් ද ජ්යාමිතික අඩු කිරීමකි.මක්නිසාද යත් වැඩි කාබන් ප්රමාණයක් සමඟ සිලිකන් සහ මැංගනීස් අන්තර්ගතය ඒ අනුව වෙනස් වන බැවිනි.

වඩාත් සරලව කිවහොත්, ඔබ සතුව කුමන ආකාරයේ තිරිංග තැටියක් තිබුණත්, ඝර්ෂණ කාර්ය සාධනය තීරණය කරන්නේ කාබන් ප්රමාණයයි!තඹ ආදිය එකතු කිරීම ඝර්ෂණ කාර්ය සාධනය ද වෙනස් කරනු ඇත, එය නිරපේක්ෂ කාර්යභාරය ඉටු කරන කාබන් වේ!

වර්තමානයේ, Santa Brake හි නිෂ්පාදන G3000 ප්රමිතිය දැඩි ලෙස ක්රියාත්මක කරයි, ද්රව්යයේ සිට යාන්ත්රික සැකසුම් දක්වා, සියලුම නිෂ්පාදන OEM ප්රමිතිය සපුරාලිය හැකිය.අපගේ නිෂ්පාදන එක්සත් ජනපදය, යුරෝපය, ඕස්ට්රේලියාව, දකුණු ඇමරිකාව සහ අනෙකුත් රටවල් සහ කලාපවල හොඳින් අලෙවි වන අතර අපගේ පාරිභෝගිකයින් විසින් හොඳින් පිළිගනු ලැබේ!

පසු කාලය: දෙසැම්බර්-30-2021